近年來,隨著工業4.0時代的到來,自動化生產線與智能化生產線成為制造業升級的核心議題。盡管二者常被混用,但其技術內涵與應用場景存在本質差異。

自動化生產線以機械替代人力為核心特征,通過預設程序控制設備完成重復性作業。例如汽車裝配線上的焊接機器人,雖能高效執行標準化動作,但缺乏自主決策能力。其技術基礎以PLC(可編程邏輯控制器)與傳動裝置為主,核心目標是提升生產效率和穩定性。

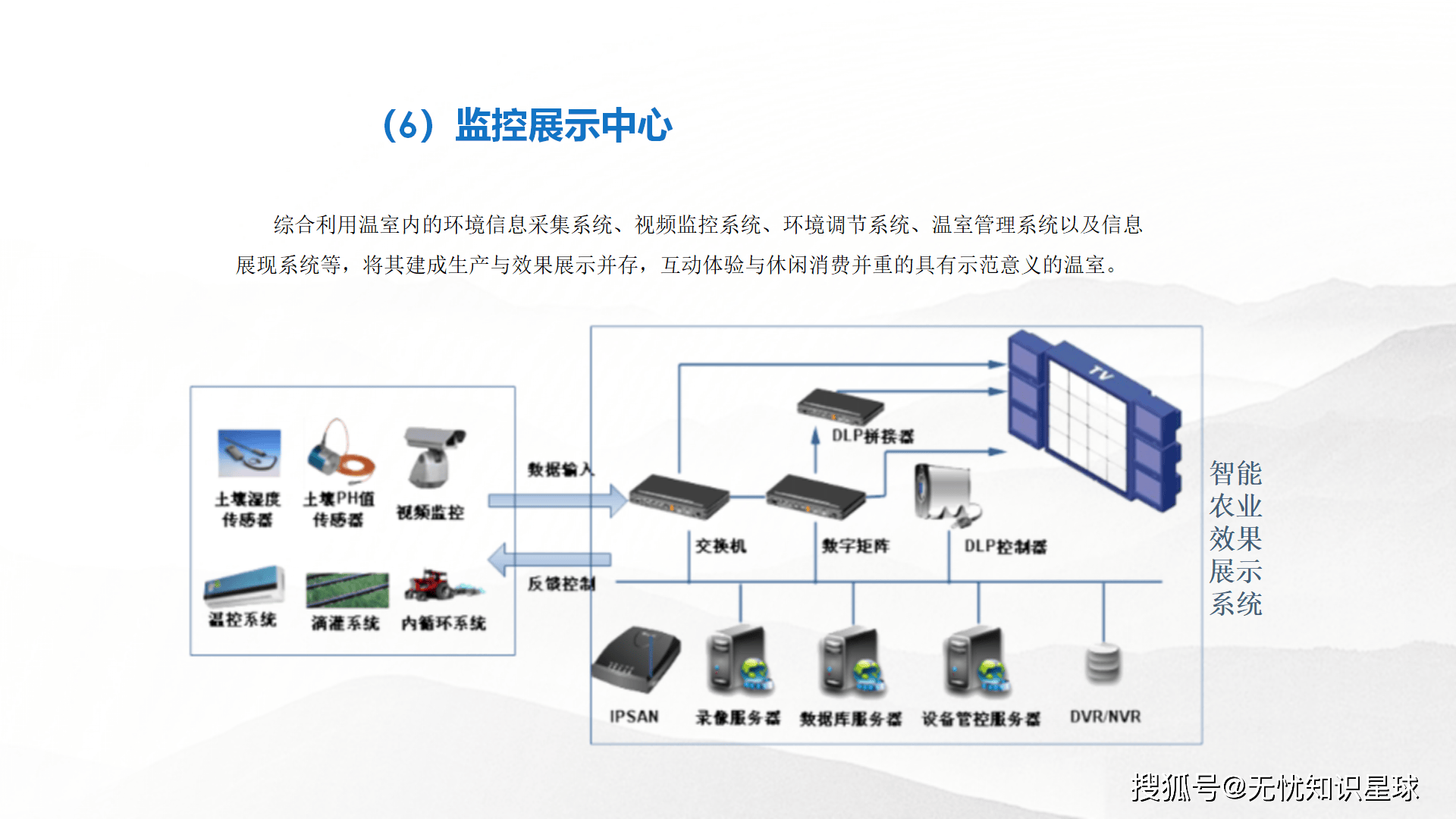

智能化生產線則是在自動化基礎上融入感知、分析與決策能力。通過部署傳感器、機器視覺與物聯網設備,系統可實時采集生產數據,并借助人工智能算法進行質量預測、故障自診斷等動態優化。例如某家電工廠的智能質檢線,能通過深度學習識別細微瑕疵,并自主調整檢測參數。

這種差異在智能化產品維度更為顯著:

- 傳統自動化產品僅實現功能執行,如定時啟動的咖啡機

- 初級智能產品具備狀態感知能力,如能報告故障代碼的數控機床

- 深度智能產品則實現自主決策,如可根據用戶習慣調整配比的智能調香系統

當前制造業正經歷從"無人化"到"智動化"的范式轉移。某工程機械企業的轉型案例頗具代表性:其改造后的智能產線不僅實現24小時無人作業,更通過數字孿生技術提前14天預警主軸磨損風險,使設備停機率下降67%。

值得注意的是,智能化升級并非簡單疊加技術模塊。它需要重構組織架構,培育人機協同的新型作業模式。正如海爾互聯工廠展現的,當生產線能與用戶訂單實時聯動時,制造業的本質已從標準化規模生產轉向個性化價值創造。

在技術倫理維度,智能化發展也帶來新挑戰。當生產線掌握核心工藝參數時,數據主權與算法透明成為亟待規范的領域。這要求企業在推進智能轉型時,同步構建可信人工智能治理體系。

隨著5G專網與邊緣計算技術的成熟,智能化生產線將呈現更鮮明的分布式特征。而具備自進化能力的智能產品,或將重新定義制造業的價值鏈格局。這場變革不僅是技術迭代,更是對傳統生產關系的深度重構。